Стальные трубы для котельных установок: требования к материалу и как выбрать круглую трубу

Содержание

- 1 Где применяются стальные трубы в котельных?

- 2 Устойчивость к высокому давлению

- 3 Работа при высоких температурах

- 4 Соответствие нормативной базе

- 5 Углеродистые качественные стали

- 6 Легированные и низколегированные стали

- 7 Давление и температура

- 8 Оптимальное распределение механических напряжений

- 9 Удобство монтажа и стандартизация

- 10 Расчет геометрических параметров

- 11 Контроль документации и условий эксплуатации

- 12 Сварка и контроль сварных соединений

Надежность и безопасность котельной установки определяются не только характеристиками основного оборудования, но и качеством проектирования и монтажа трубопроводных систем. Стальные трубы, благодаря своей механической прочности и способности выдерживать высокие температуры и давления, остаются основным решением для транспортировки теплоносителя, пара и других сред в котельных. Соблюдение нормативных требований к материалу, геометрии и производству труб является критически важным для обеспечения долговечности и безаварийной эксплуатации всего комплекса. Ассортимент и сортамент данной продукции, включая такие распространенные типоразмеры, как труба 219 мм, представлен на специализированных ресурсах, например, https://chelmetgroup.ru/truby/po-diametru/219/.

Где применяются стальные трубы в котельных?

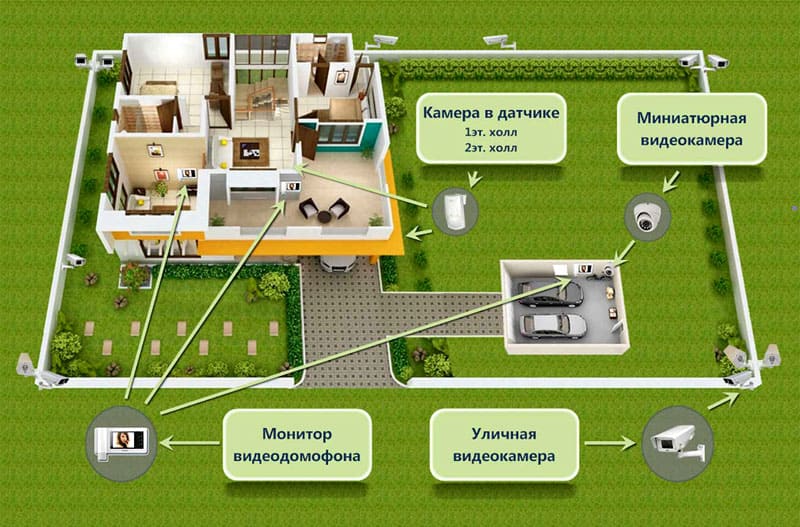

Стальные трубы образуют кровеносную систему котельной установки, обеспечивая транспортировку различных сред. Основные области их применения включают:

- Трубопроводы подачи и обратки теплоносителя: Это магистрали, по которым нагретая в котле вода поступает к потребителям и возвращается обратно для последующего нагрева. Данные системы работают под постоянным давлением и при высоких температурах.

- Паровые и конденсатные магистрали: В паровых котельных стальные трубы используются для транспортировки насыщенного или перегретого пара от котла к турбинам, теплообменникам или технологическому оборудованию. Отдельная сеть трубопроводов собирает и возвращает в котел конденсат.

- Подвод газа к горелкам: Для подачи газообразного топлива к горелочным устройствам применяются стальные трубы, обеспечивающие герметичность и механическую прочность.

- Системы дренажа и продувки: Эти вспомогательные трубопроводы предназначены для удаления шлама, осадков и избыточной воды из котла и систем, работая в условиях переменных температур и давлений.

Требования к материалу трубы

К стальным трубам, используемым в котельных установках, предъявляется комплекс строгих требований, обусловленных тяжелыми условиями эксплуатации. Несоблюдение этих требований может привести к деформациям, разгерметизации и, как следствие, к аварийной ситуации.

Устойчивость к высокому давлению

Основным параметром является способность трубы противостоять непрерывному воздействию внутреннего избыточного давления. Рабочее давление в системах водогрейных котельных может достигать 2,5 МПа и более, а в паровых — еще выше. Труба должна иметь запас прочности, исключающий возможность разрыва или недопустимого растяжения материала в течение всего срока службы. Это требование напрямую определяет выбор марки стали и толщины стенки.

Работа при высоких температурах

Температура теплоносителя в котельных установках может варьироваться, достигая значений до +300 °C и выше для паровых систем. При таких температурах механические свойства стали изменяются: снижается предел текучести и прочности, может происходить ползучесть материала. Поэтому трубы должны изготавливаться из сталей, сохраняющих свои прочностные характеристики в указанном температурном диапазоне.

Коррозионная стойкость и механическая прочность

Хотя углеродистые стали подвержены коррозии, для многих систем котельных (закрытые системы отопления, паровые магистрали) скорость коррозии считается допустимой и учитывается при проектировании за счет введения коррозионной прибавки к толщине стенки. Однако для систем с обессоленной водой, конденсатопроводов или при работе в агрессивных средах могут применяться трубы из легированных или нержавеющих сталей. Герметичность шва является безусловным требованием, особенно для электросварных труб, где контроль качества сварного соединения выходит на первый план.

Соответствие нормативной базе

Производство и поставка стальных труб для котельных должны осуществляться в строгом соответствии с государственными стандартами. Для бесшовных горяче- и холоднодеформированных труб основным документом является ГОСТ 8734-75, а для прямошовных электросварных — ГОСТ 10704-91. Эти стандарты регламентируют сортамент, предельные отклонения по размерам, механические свойства и методы испытаний, что гарантирует предсказуемое поведение трубопровода в рабочих условиях. Марки сталей, используемые для котельных труб

Выбор конкретной марки стали для трубопроводов котельной является компромиссом между стоимостью, технологическими свойствами и условиями эксплуатации. Материал должен обеспечивать необходимую прочность, пластичность, свариваемость и стойкость к воздействию рабочих сред.

Углеродистые качественные стали

Наиболее распространенным материалом для трубопроводов, работающих в штатных условиях, являются углеродистые качественные стали.

- Сталь 20 (Ст20): Эта марка является основной для труб, работающих с высокими температурами и давлениями. Ее характеристики оптимально подходят для паропроводов насыщенного пара и трубопроводов горячей воды с температурой до +425 °C. Сталь 20 обладает хорошей свариваемостью и достаточным запасом прочности.

- Сталь 3сп (Ст3сп): Применяется для трубопроводов, работающих при более низких параметрах (например, системы обратной сетевой воды, дренажа, подвода газа), где требования по температуре и давлению не столь критичны.

Легированные и низколегированные стали

Для эксплуатации в более тяжелых условиях или для повышения срока службы применяются стали с улучшенными свойствами.

- Стали типа 20ЮЧ и 15ГС: Эти марки относятся к категории «повышенной прочности и чистоты». Легирование марганцем (Г) и кремнием (С) увеличивает прочностные характеристики без значительного ухудшения свариваемости. Такие трубы могут использоваться для магистральных трубопроводов с повышенным рабочим давлением, а также в условиях пониженных температур, так как они обладают более высоким сопротивлением хладноломкости.

Нержавеющие стали и трубы с покрытием

В специфических случаях, когда основной проблемой становится агрессивная среда или требования к чистоте транспортируемого вещества, применяются коррозионно-стойкие стали. Трубы из нержавеющей стали (например, марки 12Х18Н10Т) используются в системах химводоподготовки, конденсатопроводах с высокой агрессивностью, а также в пищевых и фармацевтических производствах. Альтернативой может стать использование черных труб с нанесенным антикоррозионным покрытием (цементно-песчаным, эпоксидным), что актуально для систем водоснабжения или дренажа.

Эксплуатационные параметры

Проектирование трубопроводных систем котельной требует точного учета эксплуатационных параметров, которые определяют выбор типоразмера и материала трубы. Эти параметры являются взаимосвязанными и задаются проектом на основе теплового и гидравлического расчетов.

Давление и температура

Рабочее давление в системах является одним из ключевых факторов. В водогрейных котельных оно обычно находится в диапазоне от 0,6 до 2,5 МПа (6-25 атм), но может быть и выше. В паровых котельных давление пара может достигать нескольких мегапаскалей. Температурный диапазон для углеродистых сталей широк: от отрицательных температур (для наружных участков, где важна стойкость к хрупкому разрушению) до +300 °C и выше. Для паровых систем с перегретым паром температура может превышать +400 °C, что требует применения специальных марок сталей.

Диаметры и типы соединений

Номинальный диаметр трубопровода подбирается исходя из требуемой пропускной способности и допустимых скоростей среды для минимизации гидравлических потерь. Сортамент круглых стальных труб для котельных охватывает широкий диапазон наружных диаметров — от 15 мм для вспомогательных линий до 530 мм и более для магистральных трубопроводов. Основным и наиболее надежным способом соединения стальных труб в котельных является сварка, обеспечивающая абсолютную герметичность и прочность. Фланцевые соединения применяются в местах установки арматуры, оборудования и на участках, требующих возможной разборки для ремонта или обслуживания.

Круглая труба: почему именно она?

Конструкция трубопроводов котельных установок практически повсеместно базируется на применении круглых стальных труб. Этот выбор обусловлен рядом фундаментальных преимуществ, связанных с физикой рабочих процессов и удобством монтажа.

Оптимальное распределение механических напряжений

Основным достоинством круглого поперечного сечения является его равномерная сопротивляемость внутреннему давлению. При воздействии давления в трубопроводе возникают тангенциальные (растягивающие) напряжения. В трубе круглого сечения эти напряжения распределяются по периметру равномерно, что позволяет минимизировать толщину стенки при заданном давлении по сравнению с профилями другой формы. Это приводит к экономии металла без потери прочности и надежности.

Минимизация гидравлического сопротивления

С точки зрения гидродинамики круглая форма создает наименьшее сопротивление потоку жидкости или пара. В таких трубах отсутствуют застойные зоны и локальные вихри, характерные для угловатых сечений. Снижение гидравлических потерь напрямую влияет на экономичность работы котельной установки, так как позволяет уменьшить мощность сетевых и питательных насосов, снизив энергопотребление.

Удобство монтажа и стандартизация

Круглая труба технологична в производстве и обработке. Обеспечение качественного сварного соединения для круглых труб является наиболее отработанной и стандартизированной процедурой. Кроме того, рынок предлагает унифицированный и широко доступный ассортимент соединительных деталей для круглых трубопроводов — отводов, переходов, тройников, фланцев. Это значительно упрощает проектирование, поставки материалов и непосредственно монтажные работы, а также обеспечивает взаимозаменяемость компонентов.

Как правильно выбрать круглую стальную трубу?

Выбор конкретного типапоразмера стальной трубы для котельной установки — это ответственный этап, основанный на данных проектного расчета. Данный процесс включает в себя несколько ключевых критериев.

Расчет геометрических параметров

Первичными являются геометрические характеристики: наружный диаметр и толщина стенки. Диаметр определяется на основе гидравлического расчета, который учитывает требуемый расход теплоносителя и допустимые потери давления. Толщина стенки выбирается в соответствии с нормами прочности (например, по СНиП 2.04.14-88 «Тепловая изоляция оборудования и трубопроводов» и правилам ПБ) и рассчитывается исходя из рабочего давления, температуры и свойств материала, с обязательным учетом коррозионной прибавки, компенсирующей износ металла в течение срока службы.

Выбор по типу производства

Критически важным является решение о применении бесшовной (ГОСТ 8734-75) или электросварной (ГОСТ 10704-91) трубы. Бесшовные трубы не имеют продольного сварного шва, что делает их более надежными для работы при высоких давлениях и температурах, особенно в магистралях пара и подачи котла. Прямошовные электросварные трубы подходят для систем с умеренными параметрами, таких как обратные трубопроводы, конденсатопроводы и системы дренажа, где давление и его пульсации менее значительны.

Контроль документации и условий эксплуатации

Любая партия труб, поставляемая для котельной, должна сопровождаться полным пакетом технической документации — сертификатом соответствия и паспортом производителя. Эти документы подтверждают химический состав стали, механические свойства, результаты испытаний (гидравлических, ультразвукового контроля шва) и соответствие заявленному ГОСТу. Кроме того, при выборе необходимо заранее учитывать условия будущего монтажа, доступность для обслуживания и потенциальный риск внешней коррозии, который может потребовать дополнительных мер защиты.

Таблица: Рекомендуемые параметры стальных труб для котельных

| Параметр | Значение |

|---|---|

| Материал | Ст20, 20ЮЧ, 15ГС |

| Тип трубы | Круглая, бесшовная или ЭСВ |

| Диаметр (наружный) | 25–325 мм |

| Толщина стенки | 3–12 мм (в зависимости от давления) |

| Макс. давление | До 2,5 МПа |

| Макс. температура | До 300 °C |

| Стандарт | ГОСТ 8734–75, ГОСТ 10704–91 |

Источник: СП 41-104-2000, ПБ 11-526-03, технические каталоги производителей, 2025 г.

Монтаж и контроль качества

Качество изготовления и поставки труб является лишь первым этапом обеспечения надежности трубопровода. Не менее важным является строгое соблюдение технологий на этапе монтажа и проведения приемо-сдаточных испытаний.

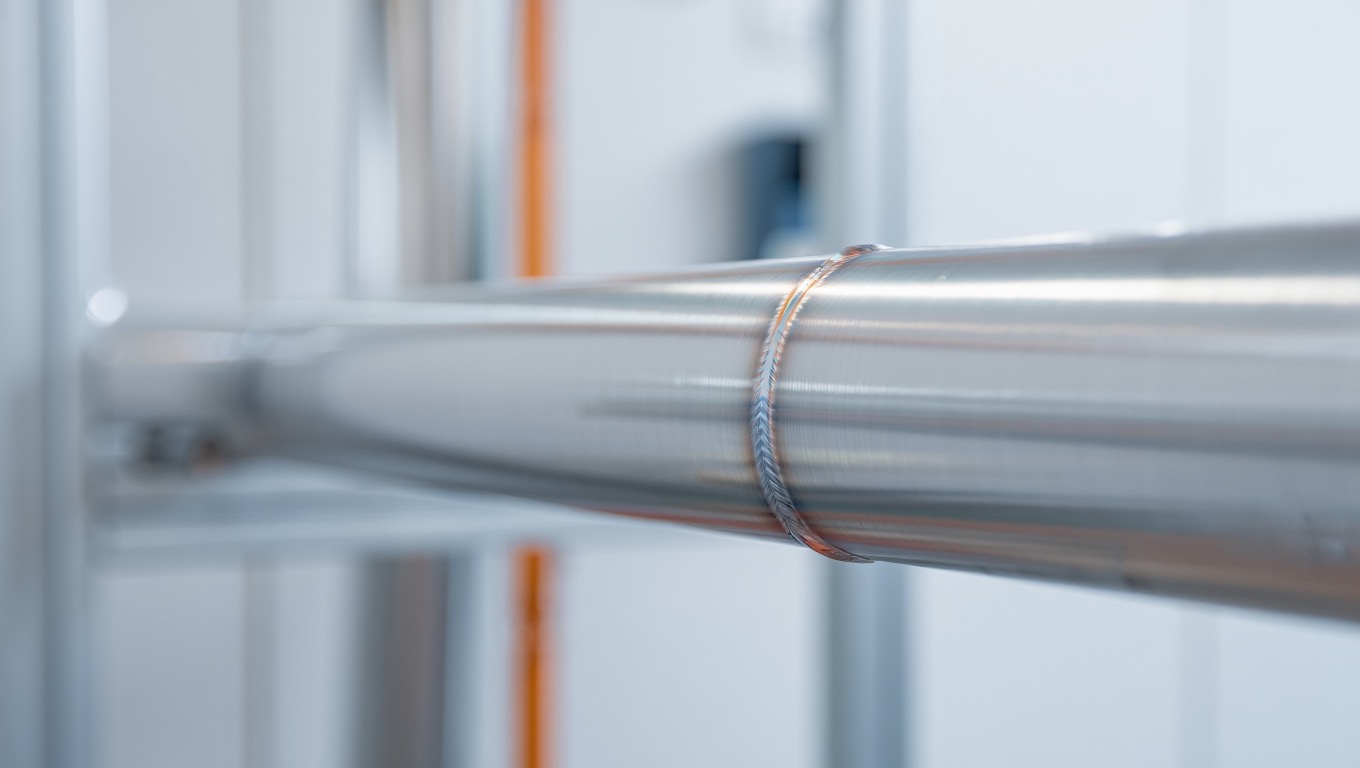

Сварка и контроль сварных соединений

Сборка трубопроводов должна выполняться исключительно аттестованными сварщиками, имеющими допуски к данному виду работ. Технология сварки подбирается в зависимости от марки стали и толщины стенки трубы. После выполнения каждого стыка обязателен визуальный и измерительный контроль для выявления наружных дефектов: подрезов, наплывов, смещений кромок. Для ответственных трубопроводов, работающих под высоким давлением, проводится неразрушающий контроль качества сварных швов. Наиболее распространенными методами являются ультразвуковой или радиографический контроль, которые позволяют выявить внутренние дефекты: непровары, поры, трещины.

Гидравлические испытания и подготовка к эксплуатации

Перед вводом в эксплуатацию смонтированный трубопровод в обязательном порядке проходит гидравлические испытания. Испытательное давление, как правило, превышает рабочее в 1,25-1,5 раза и выдерживается в течение времени, предусмотренного нормами. Целью испытаний является проверка прочности и плотности всего трубопровода и всех его элементов. Во время испытаний производится тщательный осмотр всех стыков, арматуры и опор на предмет течей, запотевания сварных швов и остаточных деформаций. Для снижения тепловых потерь и обеспечения безопасности персонала участки трубопроводов, работающие при высокой температуре, должны быть покрыты теплоизоляционным материалом, соответствующим температурному режиму.

Выбор стальных труб для котельной установки представляет собой комплексную инженерную задачу, выходящую далеко за рамки простого подбора диаметра. Корректный выбор основывается на всестороннем учете рабочих параметров среды — давления и температуры, химического состава теплоносителя и требований нормативных документов. Ключевыми факторами являются правильное определение марки стали, типа производства трубы (бесшовная или электросварная), толщины стенки и подтверждение качества сопроводительной документацией.

Последующий монтаж с применением аттестрованных технологий сварки и обязательный комплекс контрольных мероприятий, включая гидравлические испытания, являются неотъемлемой частью обеспечения надежности. Только такой системный подход гарантирует долговечность, экономическую эффективность и, что самое важное, безопасность эксплуатации котельной установки на протяжении всего ее жизненного цикла.