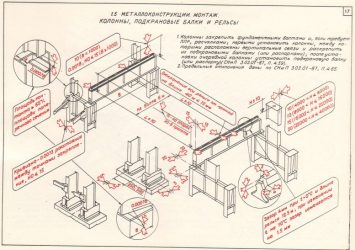

Технология и принципы монтажа металлоконструкций

Содержание

- 1 Строительство дома из металлокаркаса

- 2 Правильный монтаж металлоконструкций согласно СНИП

- 3 Виды сварных конструкций из металла

- 4 От чего зависит стоимость работ

- 5 Выбор направления производства

- 6 Сварка решетчатых конструкций

- 7 Конструкторское бюро “Топинженер” — СНиП III-18-75. Монтаж. «Металлические конструкции». Часть I

- 8 Металлические сварные фермы

- 9 Болтовое соединение металлоконструкций

- 10 Технология монтажа.

- 11 Виды сварных соединений в металлоконструкциях

- 12 Какой размер капитальных инвестиций необходим при организации предприятия по изготовлению металлоконструкций?

- 13 Анализ рынка

- 14 Как выбрать лучшего поставщика металлоконструкций?

- 15 Этапы изготовления металлоконструкций

Строительство дома из металлокаркаса

Возведение металлокаркасных домов в качестве индивидуального жилья, почти ничем не отличается от аналогичных работ по сборке зданий из бруса. Отличаются узловые соединения профилей и используемые крепежи, подробнее про производство металлоконструкций на заводе СевероЗапад тут.

Основные соединительные узлы ЛСТК

Стальной каркас состоит из множества узловых соединений, но из них выделяют основные, где качественное крепление особенно важно

- Соединение стоек с фундаментом. Выполняют через опорный элемент с помощью анкерных болтов.

- Стропильная ферма, где для сборки комплектующих используют листовые накладки, узловые фасонки, крепежи.

- Соединение стропильной фермы и вертикальной стойки каркаса. Для выполнения необходимы все те же крепежи, узловая фасонка и раскос.

- Карниз между стеной и кровлей. Сложность здесь заключается в грамотном стыке двух “пирогов” с гидро- и теплоизоляцией.

При работе с древесиной слово “крепеж” стойко ассоциируется с саморезом или гвоздем. Ситуация с металлокаркасом немного иная.

Чем соединять детали металлокаркаса

Один из вариантов соединения двух стальных элементов каркаса – использование самонарезающих винтов со специальной резьбой. Их вставляют в заранее сделанные отверстия и завинчивают.

Обратите внимание: винтовые соединения больше подходят для неразборных конструкций. Недостатки применения винтов заключаются в отсутствие четкой регламентации работ с ними и обеспечении низкой несущей способности каркаса

Болты нормальной точности в этом отношении выигрывают

Недостатки применения винтов заключаются в отсутствие четкой регламентации работ с ними и обеспечении низкой несущей способности каркаса. Болты нормальной точности в этом отношении выигрывают.

Также для возведения дома из металлокаркаса можно использовать сварку. Однако это трудоемкий процесс, требующий определенного мастерства. Тонкостенные элементы легко повредить в процессе соединения таким способом.

Итак, металлокаркас – достойная альтернатива традиционному брусу. Стальная конструкция не только не уступает деревянной, но и по некоторым параметрам превосходит ее. Многие виды работ также можно выполнить своими руками. Но чем сложнее проект, тем больше специалистов придется привлечь.

Правильный монтаж металлоконструкций согласно СНИП

Согласно действующим нормам и правилам, строения из металлоконструкций представляют собой одну или несколько пролетных рам, зафиксированных на фундаменте. Рама может иметь конструкцию колонны, балки или фермы. Готовый каркас скрепляется при помощи продольных и поперечных свай.

Детали конструкции производятся из заводских элементов, соединенных свариванием. Расстояние между рамами устанавливается проектом.

Рама может крепиться на бетонный фундамент при помощи сварки на закладные детали или с использованием анкерных болтов. В процессе возведения металлоконструкций применяют метизы: гайки, шайбы, болты класса прочности 5.8. Также может использоваться метод сварки.

Производство металлоконструкций, их монтаж и прием регулируются СНиП III – В,5 – 62 (Металлические конструкции правила изготовления монтаж и приемка).

Особенности проведения подготовительных работ

Комплекс подготовительных работ предшествует этапу монтажа. Начинать сборку металлоконструкций позволяется только после завершения подготовки площадки: прокладывания автомобильных и ЖД-путей, установки оснований для кранов, подводки энергосетей, монтажа временных сооружений, подготовки самой площадки и сдачи в эксплуатацию монтажных механизмов.

Все подготовительные работы должны выполняться в соответствии с пп.1.11 — 1.80 СНиП III – В,5 – 62.

Требования к фундаментам

Монтажные работы могут быть начаты только после полной готовности фундаментов и других мест опирания металлического каркаса или его отдельных частей, перечисленных в проекте.

Разбивочные оси для установки металлоконструкций наносятся на металлические элементы, которые размещены на поверхности фундаментов вне контура опоры каркаса. Разбивочные оси и реперы требуется располагать в соответствии с требованиями СНиП по геодезическим работам в строительстве.

Анкерные болты и закладные детали для последующего монтажа металлоконструкций, как правило, устанавливаются и бетонируются на этапе возведения фундамента.

Есть 3 допустимых варианта опирания колонн на фундаменты:

- для колонн с фрезерованными опорными торцами — на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью;

- для колонн с фрезерованными подошвами башмаков — непосредственно на поверхность фундаментов, возведенных до проектной отметки подошвы колонн, без последующей подливки цементным раствором;

- на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором.

| На заранее выверенные плиты с верхней строганной поверхностью | Непосредственно на фундамент, возведенный до проектной отметки | На заранее возведенные опорные детали |

| 1 — железобетонный фундамент; 2 — бетон подливки; 3 — опорная плита; 4 — башмак; 5 — колонна; 6 — опорная плита башмака; 7 — рельсы |

Подливка бетона может осуществляться только при наличии письменного разрешения монтажной организации.

Общие указания к монтажу

Монтаж металлических конструкций осуществляется в соответствии с утвержденным проектом проведения монтажных работ. Руководство такими работами может осуществляться только лицами, которые имеют право на их производство.

Основные и вспомогательные процессы при установке стальных конструкций должны быть механизированы. Данное условие распространяется как на монтаж элементов каркаса, так и на их транспортировку, складирование и укрупнительную сборку. Для осуществления установочных работ при низких температурах необходимо применять оборудование, предназначенное для использования в таких условиях.

Основной способ сборки, который должен применяться на стройплощадке, — монтаж крупными блоками (например, с использованием конвейерного метода).

Этапы процесса монтажа требуется фиксировать в журналах сварочных и монтажных работ, а также работ по постановке болтов повышенной прочности.

https://www.youtube.com/embed/Y3mjf0sGL2s

Последующие строительно-монтажные работы можно начинать выполнять только после полного завершения возведения металлического каркаса.

Допускаемые отклонения

Допустимые показатели отклонения положения разбивочных осей от проектных размеров приведены в таблице 10 СНиП III – В,5 – 62.

Максимальные допускаемые показатели отклонения поверхности фундаментов и других опорных поверхностей и анкерных болтов указаны в таблице 11 этого же документа.

Виды сварных конструкций из металла

Металлоконструкции — это то, без чего очень сложно себе представить самое современное строительное производство. Наряду с железобетоном, они являются наиболее частым решением для промышленных, общественных и гражданских зданий и сооружений, машиностроения и других отраслей промышленности. Наиболее частыми видами (группами) строительных металлических сварных конструкций стали:

- Колонны.

- Балки.

- Связи.

- Обечайки.

- Корпуса.

- Стержневые.

- Решетчатые.

- Фермы.

- Сварные опоры (для трубопроводов или оборудования).

- Листовые.

Поговорим более подробно о некоторых сварных конструкциях, о их особенностях при изготовлении и монтаже. Их производство осуществляется на предприятиях, изготавливающих металлоконструкции и прямо на строительно-ремонтной площадке.

От чего зависит стоимость работ

Возведение строений с использованием металлоконструкций обходится недорого. Рассчитывается цена на монтаж металлоконструкций всегда индивидуально, так как тариф формируется с учетом множества моментов. Заказ обходится обычно выгоднее. Но повлиять на конечную стоимость могут следующие факторы:

- Площадь постройки. При монтаже металлических элементов учитывается величина помещения. Некоторые компании делают скидки на оптовые заказы, если планируется возведение крупного ангара или павильона.

- Сложность конструкции. Установка гаража обходится на порядок дешевле, чем торговый комплекс или павильон для размещения промышленного цеха. Поэтому некоторым заказчиком для снижения затрат рекомендуется заказывать простые, но функциональные постройки. Это может быть плоский навес, вместо арочного. С эстетической точки зрения он проигрывает, но сэкономит бюджет.

- Ценовая политика компании. Некоторые фирмы позиционируют себя как высококлассных профессионалов, поэтому тарифы у них на 30% выше. Качество выполненных работ у них при этом будет не лучше, чем в обычной средней компании. Они обычно включают в стоимость расходы на рекламу и продвижение себя на рынке, и к качеству монтажа, такие расходы обычно не имеют никакого отношения.

- Наличие кованых элементов. Некоторые заказчики хотят получить уникальный дизайн и заказывают металлоконструкции с коваными элементами. Эстетически они выглядят привлекательно, но за эксклюзивность приходится дополнительно заплатить.

Также оказывает влияние на конечную стоимость сложность поставленной задачи. Специалисты посчитают, насколько далеко объект находится от города, какие особенности рельефа, имеется ли инфраструктура (удобный подъезд, подключение к электросети, возможность разместить рабочих). Немаловажным фактором также считается квалификация персонала, задействованного в работах.

Используются металлические конструкции в различных сферах человеческой деятельностью. Они имеют массу преимуществ, отличаются мобильностью и простотой применения в строительстве. Готовые изделия дешевые и надежные, из них получаются отличные промышленные строения, амбары, торговые комплексы. Производство их не занимает много времени, при этом они удобные в эксплуатации и транспортировке. Монтаж не занимает много времени, что является основным достоинством использования металлоконструкций в строительстве.

Выбор направления производства

При выборе направления стоит основываться не только на собственные желания, но и некоторые факторы, которые помогут сориентироваться на первоначальном этапе.

Стоит учитывать:

- средний доход потребителей;

- рыночный ассортимент;

- количество и вид построек в городе;

- количество конкурентных предприятий;

- полезность для населения.

К наиболее распространенным направлениям являются:

- помещения под склады;

- ангары;

- гаражи;

- спортивные комплексы;

- автобусные остановки;

- изготовление детских площадок;

- лавок;

- садовой мебели;

- лестничных клеток;

- оград;

- производство радиаторов и котлов.

Стоит выбрать наиболее подходящее направления для деятельности, чтобы дело стало прибыльным и окупилось. Направление может включать как один из видов изделий, так и несколько.

Сварка решетчатых конструкций

Решетчатые конструкции представляют собой соединенные между собой стержни. К такому виду конструкций относятся, например, фермы и всевозможные каркасы, арматурные сетки. Каркасы бывают плоские и пространственные, а сетки, состоящие из взаимно-перпендикулярных стержней — рулонными или плоскими.

Они все могут иметь различные виды соединений.

Очертания решетки позволяют разделять фермы на различные типы. Имеются следующие виды очертаний:

- сегментные;

- треугольные;

- трапецеидальные;

- с параллельными поясами.

Для их изготовления используется металл толщиной до десяти миллиметров. Ферма представляет собой не подверженную изменениям систему, состоящую из стержней, имеющих прямолинейную форму. Между собой стержни соединены шарнирами — цилиндрическими или шаровыми. Работают фермы на изгиб.

Особенности сварки решетчатых конструкций в виде ферм заключаются в правильной центрировке соединяемых стержней. Это поможет избежать появления дополнительных напряжений на изгиб, которые не были включены в первоначальный расчет. Соединение стержней должно быть таким, чтобы они испытывали только такие воздействия, как растяжение или сжатие.

Элементы металлоконструкций выполняют из уголков, швеллеров и двутавров. Конструктивные элементы металлической фермы:

- нижний пояс;

- верхний пояс;

- узловая фасонка;

- раскос;

- листовая накладка;

- несущий профиль;

- крепеж в виде болтов или заклепок.

Узлом называют место, где сходятся два или несколько стержней. Расстояние между узлами именуется панелью фермы, а расстояние между опорами фермы — пролетом. Соединение стержней в узлах осуществляется с помощью металлического листа, называемого фасонкой.

К особенностям сварки ферм относится последовательность, в которой осуществляются различные этапы. Сварку узлов фермы ведут от середины к их краям. Если применяются швы различных видов, то вначале выполняют стыковые, а затем угловые швы. Если швы обладают разным сечением, то первыми начинают прокладывать швы с более большим размером сечения. Конец шва проводят на торец привариваемого элемента миллиметров на двадцать.

Сборка и сварка решетчатых конструкций будет более удобна при использовании различных приспособлений.Технология сварки решетчатых конструкций должна быть описана в технологической карте на изделие. Длина сварочных швов при сварке решетчатых конструкций должна находиться в диапазоне 20-40 сантиметров.

Чтобы напряжение в узлах фермы сделать минимальным, сварку следует начинать в середине, а затем двигаться к ее краям. При наличии швов с большим и маленьким сечением начинать следует с тех, чье сечение больше.

Конструкторское бюро “Топинженер” — СНиП III-18-75. Монтаж. «Металлические конструкции». Часть I

Принятые правила помогают людям решать определенные задачи. Что касается инженеров, то для них таковыми являются различные ГОСТ, технические нормы. Что если монтажнику нужно выполнить сборку металлической конструкции. Тогда ему необходимо познакомиться с таким документом, как СНиП III – 18-75. Предлагаем изучение этих строительных норм и правил сделать более комфортными для вас. Наши тезисы, взятые из данного документа, помогут в кратчайший срок узнать все о требованиях установки, сдачи устройств из стали возводимых строительных объектов.

СНиП III-18-75

Несколько слов о самом документе. Раздел «Металлические конструкции» был выполнен Промстальконструкцией Минмонтажспецстроя СССР и ЦНИИпроектстальконструкцией Госстроя СССР совместно с другими крупными проектными организациями страны в 70-х годах XX века.

В нем содержится информация о требованиях изготовления, монтажа и приемки стальных конструкций зданий и производственных сооружений. После его принятия, бывший образец – глава о строительных нормах и правила под номером II-В.5-62 потеряла свою актуальность.

В СНиП III-18-75 были приведены ссылки на государственные стандарты, действующие с середины 70-х годов XX века, и все дальнейшие их изменения должны были учитываться при их использовании.

Требования к изготовлению металлических конструкций

В подзаголовке 1.1. представлены нормы производства, сборки, сдачи установок из стали промышленных объектов. Правда, эти требования распространяются только на устройства из углеродистой и низколегированной стали классов С38/23 — С60/45.В 1.2. идет речь о том, что стальные установки должны делаться и собираться в соответствии с чертежами деталировки, сделанным по рабочим чертежам.

Металлические сварные фермы

Стальные сварные фермы представляют собой плоскую решетчатую систему из металлических элементов, позволяющую перекрывать большие пролеты зданий и сооружений.

Ферма— это элемент конструкции здания, служащий для опирания кровельной системы (прогонов, настила, кровельного пирога) и передачи нагрузки от неё на колонны или стены.

Металлические фермы часто используются при строительстве промышленных зданий, поскольку зачастую технологический процесс не позволяет установить промежуточные стойки.

Также наиболее широко стальные фермы применяются в строительстве социальных и административных зданий. Таких как: торговые центры, кинотеатры, стадионы, бассейны и многие другие.

Именно для таких зданий характерно наличие большого свободного внутреннего пространства. Металлическая сварная ферма состоит из:

- Узлов верхнего пояса.

- Раскосов.

- Стоек.

Раскосы, в свою очередь, подразделяются на опорные и рядовые. Опорные раскосы располагаются в месте опирания фермы. Они несут большие нагрузки, поэтому зачастую их сечение больше, чем у рядовых раскосов (или же выше марка стали).

Фермы могут быть однородными, а также комбинированным. Поскольку в своём составе могут сочетать элементы, выполненные из разных марок сталей.

Именно комбинированные металлоконструкции являются эффективным решением их применение наиболее рационально в случаях когда, нагрузки на элементы которых значительно отличаются. Раскосы, а также стойками фермы соединяются с нижним, а также с верхним поясом напрямую, либо с помощью фасонок. Их элементы могут быть выполнены из:

- Квадратной трубы.

- Прямоугольной трубы.

- Круглой трубы.

- Уголка.

- Различных профилей.

Именно стальные фермы являются наиболее частым решением. Фермы разрабатывают для конкретного объекта строительства или же выполняют подбор по серии, выполнив соответствующие расчеты.

Чертежи ферм разрабатываются в разделе КМ и КМД, там же прописываются основные инструкции по производству, а также установке сооружений.

Болтовое соединение металлоконструкций

Болтовое соединение – один из самых лучших вариантов крепления, который упрощает сборку и сокращает продолжительность монтажных работ. Не поэтому ли 95 % приходится именно на данный тип соединения?

В зависимости от конструктивных решений и величины нагрузок соединение металлоконструкций болтами может выполняться на основе метизов грубой, нормальной и повышенной точности. Болтовые отверстия проделываются диаметром больше, чем диаметр болта на 2-3 мм

Но при такой технологии монтажа увеличивается риск деформации соединений, именно поэтому так важно обеспечить точность совпадения крепежных отверстий металлоконструкций

Применение высокопрочных болтов для металлоконструкций с большой эффективностью заменяет заклепки и может применяться вместо болтов повышенной точности. К тому же, такое крепление сочетает в себе легкость установки, низкий процент деформации и высокий уровень несущей способности.

Подготовка к монтажу болтовым методом включает в себя несколько этапов:

- подготовительный этап стыкуемых поверхностей;

- состыковка отверстий под болты;

- стяжка элементов стыка;

- рассверловка отверстий для установки болтов.

Перед тем, как закрутить болт, осуществляется выверка конструкции. Длина и диаметр болтов рассчитывается с учетом особенностей проекта.

Виды болтовых соединений

Для монтажа металлоконструкций применяют несколько разновидностей болтов, к основным относят:

- болты высокой точности из высокопрочной оцинкованной стали;

- грубой точности — выполняемые диаметром до 20 мм из углеродистой стали;

- повышенной точности – диаметр метизов до 48 мм, длина до 300 мм.

Крепление металлоконструкций болтами можно разделить по изготовлению:

- внахлест;

- с применением накладки.

При болтовом соединении важнейшими параметры считаются:

- класс точности болтов;

- тип исполнения;

- параметры болта (шаг резьбы, материал изготовления, толщина и пр.).

Преимущества металлоконструкций на болтах

Поэлементная сборка металлоконструкций на болтах применима в том случае, когда сварка невозможна или конструктивные особенности проекта не предполагают данный метод монтажа.

К основным преимуществам болтового соединения можно отнести возможность многократной сборки и разборки без потери эксплуатационных качеств каркаса здания. Но помимо этого также выделяют:

- низкую металлоемкость и простоту сборки;

- упрощенную логистику, так как сборные МК проще транспортировать;

- возможность быстрой замены отдельных конструкций, вышедших из строя.

Недостаток такого типа соединения заключается в геометрической ограниченности за счет того, что поверхности соединяемых конструкций должны совпадать отверстиями под болты.

Технология монтажа.

Мировая практика соединения каркаса с опорными элементами заключается в использовании прижимных болтов, которые монтируются на месте с возможностью боковой регулировки. Преимущество неподвижно устанавливаемых болтов заключается в том, что они могут сразу же увеличить устойчивость стальной надстройки (при условии подходящего уплотнения и расклинивания).

Особую сложность представляют соединения элементов стального каркаса с деталями, которые выполнены из других материалов, например, из стекла. Проблемными точками монтажа считаются также:

- Лифтовые установки.

- Внутренние отделочные панели, включая противопожарные щиты.

- Внутренние перегородки.

- Мансардные окна.

Здесь необходимо выдерживать минимальные значения допусков. Для того, чтобы определить, какие конкретные корректировки или зазоры могут быть необходимы на границе раздела между опорной стальной рамой и компонентами обтяжки, проводится оценка устойчивости каркаса стальконструкции. Как правило, делается вывод, что опорные шипы должны включать возможность регулировки в точке сопряжения креплений. В некоторых случаях могут быть архитектурные или инженерные причины, по которым диапазон регулировки может быть ограничен. В таких случаях, работая с расчетом «в обратном порядке», можно вывести, какие ограничения могут быть наложены на допустимые отклонения для возводимого стального каркаса.

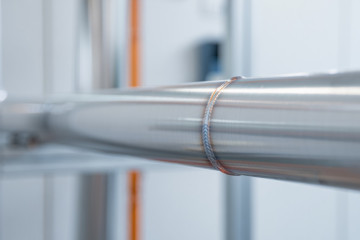

Виды сварных соединений в металлоконструкциях

Классификация сварных соединений зависит от следующих признаков:

- расположения соединения двух элементов металлоконструкции;

- типа используемого сварного шва;

- применяемых при соединении деталей сварочных технологий;

- условий проведения сварочных работ;

- толщины заготовок;

- марки сплава, из которого выполнены элементы металлоконструкций.

Классификация соединений в зависимости от расположения соединяемых деталей включает в себя четыре разновидности:

- Встык, при этом все заготовки соединены в одной плоскости.

- Внахлест, при этом края заготовок заходят друг на друга.

- Угловое – предполагает соединение элементов металлоконструкций под определенным углом.

- Тавровое соединение, при котором детали привариваются друг к другу торцевыми поверхностями.

Для выполнения стыковых соединений используют провар по толщине элемента либо швы создаются на выводных планках. При выполнении работ не на производстве применяется односторонняя сварка, после чего основание шва подваривается, то есть заполняется пространство между деталями по одной из кромок.

Применение выводных прокладок существенно отличается от описанного процесса. Подкладка прилегает к кромке обрабатываемых элементов. При этом размеры пространства не должны превышать 6 мм (для ручной технологии сварки металлоконструкций).

При использовании механизированных способов обработки пространство не должно быть более 15 мм. На выбор подкладки влияет толщина заготовки, иначе возможен прожог конструкции.

Возведение металлоконструкций при помощи стыковых соединений требует использования заготовок различной толщины. В этом случае при обработке необходимо уменьшение угла наклона более толстой конструкции, соответствующего 1/8 наклона растянутых элементов или 1/5 сжатых деталей.

Все металлоконструкции держатся за счет сварных узлов, лежащих в основе стыковых соединений. Разрабатывая проект, инженеры должны исходить из того, чтобы сварщики имели возможность качественно выполнить работы в местах узловых соединений.

Условия работы заключаются в следующем:

- для сварки узлов должны использоваться угловые или стыковочные соединения;

- работы должны выполняться преимущественно в нижнем положении.

Гарантией качества сварочных работ является применение механизированной или полностью роботизированной технологии сварки металлоконструкций.

Соединительные узлы имеют большое число различных подвидов, которые должны соответствовать определенным требованиям. В качестве примера можно привести балочный узел.

При его выполнении необходимо уделить особое внимание расстоянию между швами, которое не должно быть меньше, чем деленная на 10 толщина самой толстой стальной конструкции, присутствующей в узле

Какой размер капитальных инвестиций необходим при организации предприятия по изготовлению металлоконструкций?

Чтобы подсчитать размер капитальных инвестиций в производство, необходимо определить каждую статью будущих расходов.

| Статья расходов | Сумма (руб.) |

|---|---|

| Итого: | 7 451 000 рублей |

| Регистрация бизнеса | |

| Государственная пошлина | 4 000 |

| Уставной капитал | 10 000 |

| Оформление печати и юридического адреса | 2 000 |

| Ремонт и оснащение помещения | |

| Аренда помещения | 55 000 |

| Ремонт | 600 000 |

| Покупка оборудования | 6 000 000 |

| Подготовка сырья | |

| Покупка металла | 200 000 |

| Покупка дополнительных элементов | 50 000 |

| Рекламные расходы | |

| Создание сайта | 50 000 |

| Печатные материалы | 10 000 |

| Размещение печатной рекламы | 30 000 |

| Ежемесячные расходы | |

| Коммунальные платежи | 15 000 |

| Оплата труда персоналу | 375 000 |

| Налоговые отчисления | 50 000 |

Подытожив все затраты на организацию бизнеса, можем сделать вывод о том, что в среднем на открытие подобного предприятия понадобится от 7,5 млн. руб.

Окупаемость производства ожидается в течение 1-2-х лет. Меньшие предприятия могут окупаться быстрее – уже через 6 месяцев. Все зависит от того, насколько востребована данная продукция в вашем регионе и насколько высокий уровень конкуренции.

В заключение стоит отметить, что производство металлоконструкций – это актуальная и доходная ниша бизнеса. Она достаточно развита и предполагает высокий уровень конкуренции. С другой стороны, маленькие и средние предприятия на сегодня имеют высокие шансы на успех, так как они могут производить продукцию по индивидуальным заказам, спрос на которые сейчас велик.

Также важно обратить внимание на то, что данная деятельность требует больших финансовых затрат, которые, однако, смогут окупиться достаточно скоро, если бизнес будет построен правильно, а выпускаемая продукция будет качественной

Анализ рынка

Потенциал потребителей услуг строительных организаций

Планируя бизнес, нужно определиться с потенциальными клиентами. К ним можно отнести:

- крупные организации, имеющие государственное финансирование, специализирующиеся на строительстве домов, мостов, зданий;

- частные фирмы, участвующие в строительстве, оказывающие посреднические услуги третьим лицам;

- частные лица, приобретающие металлоконструкции для собственных нужд.

Переговоры о поставках продукции нужно провести задолго до того, как цех начнет свою деятельность, работа на «склад» в бизнесе, связанном с выпуском металлоконструкций, приведет к разорению и долгам. Анализируя возможный рынок сбыта, нужно учесть направление деятельности конкурентов, предложить либо металлоконструкции иного типа, либо работать в другом ценовом сегменте, либо предложить продукцию с высоким качеством по адекватной цене.

Современный рынок ориентирован на получение дохода за счет оборота.

Как выбрать лучшего поставщика металлоконструкций?

Ориентируйтесь на возраст, репутацию компании и отзывы. Получите информацию у компаний, ранее строивших идентичные объекты. Посетите специализированные выставки или производства, чтобы оценить технологичность и степень автоматизации оборудования. Помимо этого, при выборе поставщика стоит обратить внимание на следующие моменты. Прочные, безопасные и безаварийные металлоконструкции изготавливаются на основе расчетов несущей способности. У надежного производителя имеется собственное проектное бюро

Его специалисты производят расчёты с учетом условий эксплуатации объекта. Отдайте предпочтение компании, в штате которой работает специалист по земляным работам и фундаментам. Серьезный поставщик владеет собственной производственной базой. Привлечение подрядчиков чревато снижением качества изделий. Ответственный производитель обеспечивает антикоррозийную защиту изделий. На металлические конструкции наносится слой полимера или лакокрасочные материалы. Наличие гарантии. В течение гарантийного срока поставщик несет ответственность за любые производственные дефекты, проявившие себя в ходе эксплуатации. Соответственно, чем больше заявленный гарантийный срок, тем выше качество изделий и защищенность потребителя. Выбранная вами компания должна иметь допуск СРО.

Этапы изготовления металлоконструкций

Создание любых конструкций из металла начинается с этапа разработки проектной документации и ее согласования с заказчиком и надзорными организациями.

Проектирование и изготовление металлоконструкций предполагает участие квалифицированных инженеров и рабочих и проходит следующие этапы производства:

- Проектирование. Включает расчет нагрузок, определяет выбор металла, способов его обработки и соединения деталей с учетом будущих условий эксплуатации изделия.

- Изготовление заготовок. Подразумевает обязательный входной контроль качества сырья, проверку соответствия его расчетным параметрам изделия, механическую и термическую обработку металлопроката.

- Обработка деталей. Придание необходимой формы деталям будущей конструкции – резка, сверление отверстий, фрезеровка пазов, гибка, стыковка, обработка швов, шлифовка и т.д.

- Сборка конструкции или ее блоков. Соединение деталей в готовую конструкцию (или ее части) при помощи сварки, клепки или винтовых соединений.

- Антикоррозийная обработка. Покрытие деталей или готовой конструкции грунтовкой, а также специальной краской для исключения ржавления деталей и крепежных элементов изделия.

- Контроль качества, маркировка, упаковка.

- Доставка на объект и монтаж.

Каждый этап производства вносит свой вклад в надежность и долговечность металлоконструкции, поэтому требует участия квалифицированных специалистов и обязательного контроля качества.

Сборка

- сварки – активного нагрева соединяемых элементов до стадии расплавления их стыкуемых кромок – электродуговая, газовая, точечная,

- болтовых или заклепочных соединений – для конструкций, подверженных вибрации больше подходят заклепки, т.к. болты могут ослабнуть,

- склейки – существуют надежные составы, позволяющие скрепить детали на молекулярном уровне.

На каждой стадии сборки прочность полученных соединений должна тщательно контролироваться не только визуально, но и с помощью испытаний, и современных методов дефектоскопии.

Борьба с ржавчиной

Коррозия наносит непоправимый ущерб конструкциям из металла, особенно из углеродистой стали. И если где-то она ведет лишь к сокращению срока службы сооружения, то, например, при порче каркаса зданий она грозит здоровью и даже жизни людей

Поэтому при изготовлении строительных металлоконструкций борьбе с коррозией должно уделяться особенное внимание

Самый простой и весьма эффективный способ защиты металлоконструкций от коррозии – покраска специальными красками и эмалями, исключающими контакт металла с влагой и воздухом, а значит, и коррозию. Другие способы защиты, такие например, как покрытие цинком, хромом или использование коррозионностойких металлов и сплавов, при изготовлении металлоконструкций применяются значительно реже в силу их более высокой стоимости или технологических ограничений в нанесении покрытия.

Контроль качества

Современные методы контроля качества позволяют повысить эффективность производства, снизить процент брака, ускорить изготовление металлоконструкций, улучшить характеристики изделий. При изготовлении конструкций из металла применяются следующие методы контроля:

- входной контроль качества, в ходе которого проверяются материалы, поступающие на склад предприятия – их соответствие сопроводительной документации, внешний вид, качество металла, соответствие типов и марок метизов и расходных материалов заявленным,

- операционный контроль, включающий выборочную (или сплошную) проверку деталей на качество обработки, прочность соединений, однородность сварных швов, толщину покрытий и т.д.,

- приемосдаточный контроль связан с проведением плановых или внеплановых (при возникновении расхождений с проектом) испытаний – проверки прочностных характеристик конструкций, геометрических свойств и способностей деталей к сборочной стыковке, точности и соответствия технологических операций нормативным и проектным требованиям, результатов входного и операционного контроля качества.

Методы контроля включают визуальный осмотр на наличие дефектов и нарушений целостности упаковки, применение измерительной аппаратуры (лазерных линеек, теодолитов и т.п.), средств дефектоскопии (ультразвуковой, магнитной и т.д.). Результаты проверок и испытаний заносятся в соответствующие журналы и сертификаты соответствия.