Современные методы обработки материалов: от токарной до лазерной резки

Содержание

- 1 1. Токарная обработка: классика металлообработки

- 2 2. Фрезерная обработка: универсальность сложных форм

- 3 3. Лазерная резка: точность и скорость

- 4 4. Электроэрозионная обработка: решение для сверхтвердых материалов

- 5 5. Другие современные методы обработки

- 6 6. Сравнение традиционных и инновационных методов обработки

- 7 7. ЧПУ: золотой стандарт современного производства

- 8 8. Критерии выбора метода обработки

- 9 Заключение

Современная промышленность переживает технологическую революцию, где традиционные методы ручной обработки материалов постепенно уступают место высокоточным автоматизированным процессам. Эволюция от ручных станков к компьютерному управлению (ЧПУ) кардинально изменила подходы к металлообработке, обеспечив беспрецедентную точность, повторяемость и эффективность производства. Однако выбор оптимального метода обработки остается сложной инженерной задачей, требующей учета множества факторов: от свойств материала до экономической целесообразности. На практике многие предприятия опираются на ресурсы, подобные https://metallo-obrabotka.com/, где представлена информация о технологиях, оборудовании и применении различных методов обработки. В этой статье мы проведем детальный анализ современных технологий обработки материалов, сравним их преимущества и ограничения, а также дадим практические рекомендации по выбору метода для различных производственных задач.

1. Токарная обработка: классика металлообработки

Основы технологии

Токарная обработка — один из древнейших методов формообразования деталей, который остается востребованным и в эпоху цифровых технологий. Принцип работы основан на вращении заготовки вокруг своей оси с одновременным воздействием режущего инструмента, который снимает слои материала для получения нужной формы .

Применение и возможности

Современные токарные станки, особенно с ЧПУ, позволяют изготавливать детали с точностью до 0,005 мм, что делает их незаменимыми при производстве:

- Вращающихся деталей (валов, осей, шкивов)

- Резьбовых соединений

- Цилиндрических и конических поверхностей

- Точных технологических отверстий

Преимущества и ограничения

Ключевые преимущества токарной обработки:

- Высокая точность и качество поверхности

- Возможность обработки широкого спектра материалов

- Относительная простота процесса

Ограничения:

- Ориентирована в основном на тела вращения

- Ограниченные возможности для сложных 3D-форм

- Требует квалифицированных операторов для ручных станков

2. Фрезерная обработка: универсальность сложных форм

Принципы фрезерования

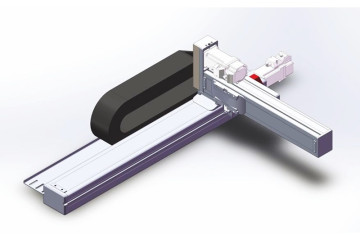

В отличие от токарной обработки, где вращается заготовка, при фрезеровании вращается сам режущий инструмент (фреза), что позволяет обрабатывать плоские и объемные поверхности различной сложности. Современные фрезерные станки с ЧПУ могут иметь до 5 осей движения, значительно расширяя возможности создания сложных геометрий .

Виды фрезерных станков

- Горизонтально-фрезерные — для крупногабаритных деталей

- Вертикально-фрезерные — наиболее распространенный тип

- Универсальные — с поворотным столом для сложных операций

- 5-осевые ЧПУ станки — для обработки в любых плоскостях без переустановки

Преимущества перед токарной обработкой

- Возможность создания сложных 3D-контуров

- Обработка плоских и фасонных поверхений

- Высокая производительность при серийном производстве

- Широкий выбор режущего инструмента для разных материалов

3. Лазерная резка: точность и скорость

Технологический процесс

Лазерная резка использует сфокусированный луч высокой энергии для локального нагрева и испарения материала. Современные волоконные лазеры обеспечивают точность позиционирования до 0,1 мм при скорости резки до 10 м/мин для тонколистовых материалов .

Области применения

- Металлообработка (сталь, алюминий, титан)

- Пластики и композиты

- Электроника (микрорезка)

- Автомобильная промышленность (кузовные детали)

- Архитектурные элементы

Преимущества технологии

- Бесконтактная обработка — отсутствие механических напряжений

- Минимальная зона термического влияния

- Высокая повторяемость и точность

- Возможность резки сложных контуров без дорогостоящей оснастки

- Автоматизация процесса через ЧПУ

4. Электроэрозионная обработка: решение для сверхтвердых материалов

Физические основы

Электроэрозионная обработка (ЭЭО) использует явление электрической эрозии — разрушения материала под воздействием импульсных электрических разрядов. Это позволяет обрабатывать материалы любой твердости, включая закаленные стали и твердые сплавы .

Разновидности ЭЭО

- Прошивная — для создания отверстий и полостей сложной формы

- Проволочно-вырезная — для точного вырезания контуров с точностью до 0,005 мм

- Микроэрозионная — для особо точных работ

Преимущества и ограничения

Плюсы:

- Обработка любых электропроводных материалов независимо от их твердости

- Возможность получения сложных профилей

- Отсутствие механических усилий на заготовку

- Высокая точность (до 0,001 мм)

Минусы:

- Относительно низкая скорость обработки

- Высокая стоимость оборудования

- Ограничение по толщине обрабатываемого материала

5. Другие современные методы обработки

Водно-абразивная резка

Использует струю воды под высоким давлением (до 6000 бар) с добавлением абразивных частиц. Позволяет резать практически любые материалы без термического воздействия, что особенно важно для термочувствительных материалов .

Плазменная резка

Эффективна для резки толстых металлов (до 150 мм) с помощью высокотемпературной плазменной струи. По точности уступает лазерной резке, но превосходит ее по производительности при работе с толстыми заготовками .

3D-фрезеровка и гравировка

Современные 5-осевые фрезерные центры с ЧПУ позволяют создавать сложные трехмерные поверхности с микронной точностью. Широко применяются в пресс-формах, авиационных компонентах, медицинских имплантатах .

Аддитивные технологии

3D-печать металлами (SLM, DMLS) становится серьезной альтернативой традиционной обработке для сложносоставных деталей, позволяя создавать конструкции, невозможные для классического субтрактивного производства .

6. Сравнение традиционных и инновационных методов обработки

Точность и повторяемость

Ручная обработка обеспечивает точность около ±0,05 мм, в то время как современные ЧПУ станки достигают ±0,005 мм и выше. Автоматизация исключает человеческий фактор, обеспечивая идеальную повторяемость в серийном производстве .

Производительность

ЧПУ станки могут работать 24/7 с минимальным вмешательством оператора, значительно превосходя ручные методы по объему выпуска. Например, ЧПУ фрезерование в 5-10 раз быстрее ручного при сравнимом качестве .

Экономическая эффективность

Хотя начальные инвестиции в ЧПУ оборудование значительны (от $5000 за базовые модели), в долгосрочной перспективе автоматизация снижает себестоимость за счет:

- Сокращения трудозатрат (1 оператор на несколько станков)

- Минимизации брака (точность до 99,9%)

- Снижения энергопотребления на единицу продукции

Гибкость производства

ЧПУ обеспечивает быструю переналадку (минуты против часов у ручных станков) и возможность хранить библиотеки программ для повторного использования. Ручная обработка остается более гибкой для единичных нестандартных работ .

7. ЧПУ: золотой стандарт современного производства

Интеграция CAD/CAM

Современные ЧПУ системы полностью интегрированы с системами автоматизированного проектирования (CAD) и производства (CAM), позволяя напрямую переносить 3D-модели в управляющие программы (G-код) без промежуточных ручных расчетов .

Многоосевая обработка

5-осевые ЧПУ станки устраняют необходимость в многократной переустановке заготовки, сокращая время обработки сложных деталей на 60-70% по сравнению с 3-осевыми аналогами .

Преимущества для различных отраслей

- Аэрокосмическая: производство сложных деталей с жесткими допусками

- Медицина: изготовление индивидуальных имплантатов

- Автомобилестроение: массовое производство с гарантированным качеством

- Электроника: микрообработка компонентов

8. Критерии выбора метода обработки

Материал заготовки

- Мягкие металлы (алюминий, латунь) — фрезерование, токарная обработка

- Твердые сплавы — электроэрозия

- Тонколистовые материалы — лазерная резка

- Толстые заготовки — плазменная резка

Сложность детали

- Простые тела вращения — токарная обработка

- Плоские контуры — фрезерование 3-осевое

- Сложные 3D-формы — 5-осевая обработка

- Микродетали — прецизионные станки или электроэрозия

Объем производства

- Единичные изделия/прототипы — ручная обработка или 3D-печать

- Мелкие серии (10-100 шт.) — универсальные ЧПУ станки

- Крупносерийное производство — специализированные автоматические линии

Заключение

Современные методы обработки материалов предлагают инженерам беспрецедентные возможности по точности, сложности и эффективности производства. ЧПУ технологии стали отраслевым стандартом для серийного выпуска, обеспечивая недостижимую ранее повторяемость и качество. Однако традиционные методы сохраняют свою актуальность для уникальных изделий, ремонтных работ и ситуаций, где важна максимальная гибкость.

Выбор оптимального метода обработки требует комплексного анализа технических требований, экономических факторов и производственных возможностей. Внедрение современных технологий должно быть поэтапным и обоснованным, с учетом реальных потребностей предприятия и перспектив его развития. Будущее металлообработки лежит в разумном сочетании инновационных и проверенных временем методов, дополненных цифровизацией и автоматизацией ключевых процессов.