Конденсаторная сварка

Содержание

Способ соединения металлических деталей с помощью электросварки способствовал развитию технического прогресса в области машиностроения, строительства и других отраслей народного хозяйства. Конденсаторная сварка, как разновидность такого способа соединения деталей, стала применяться в Советском Союзе в конце тридцатых годов 20-го века.

Что такое конденсаторная сварка (КС)

Для того чтобы соединить между собой две заготовки малой толщины электродуговой сваркой, нужно очень постараться. Электрическая дуга легко прожигает тонкий металл. Требуется тщательно подбирать силу тока, диаметр электрода, род тока и т.д.

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

Используемое оборудование

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

Основные приёмы

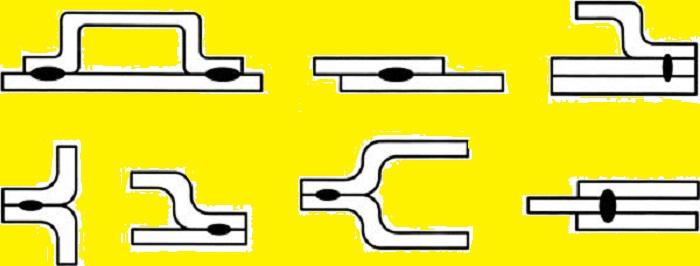

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

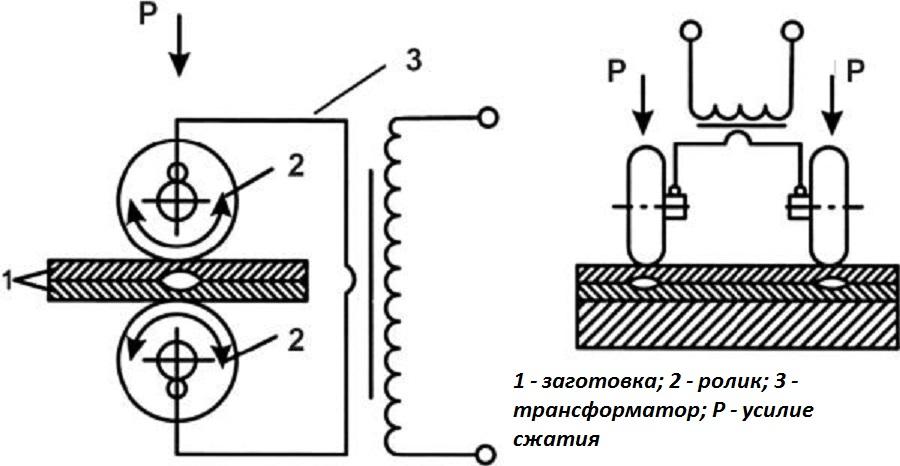

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Разновидности

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Соединение заготовок осуществляют в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Внимание! Расположение электродов при точечной и роликовой КС может быть, как одностороннее, так и двухстороннее.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Стыковая конденсаторная сварка

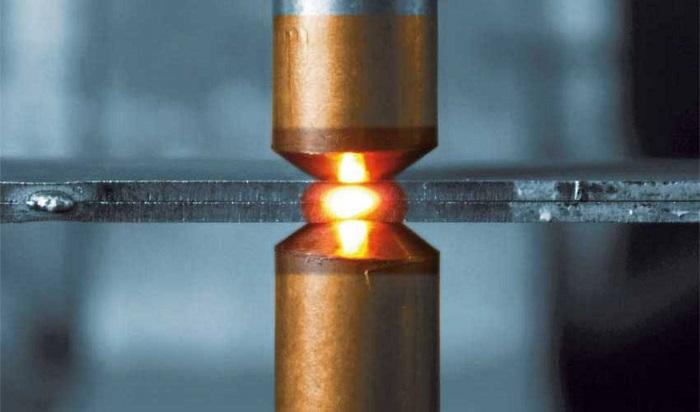

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

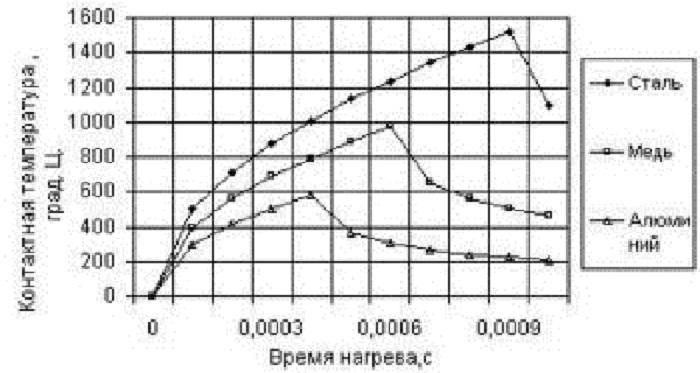

Конденсаторная сварка своими руками

В домашних условиях, когда возникает необходимость соединить медные или алюминиевые детали, это можно сделать с помощью самодельной конденсаторной сварки. Для правильной работы с различными металлами нужно опираться на графики их сварочных температур.

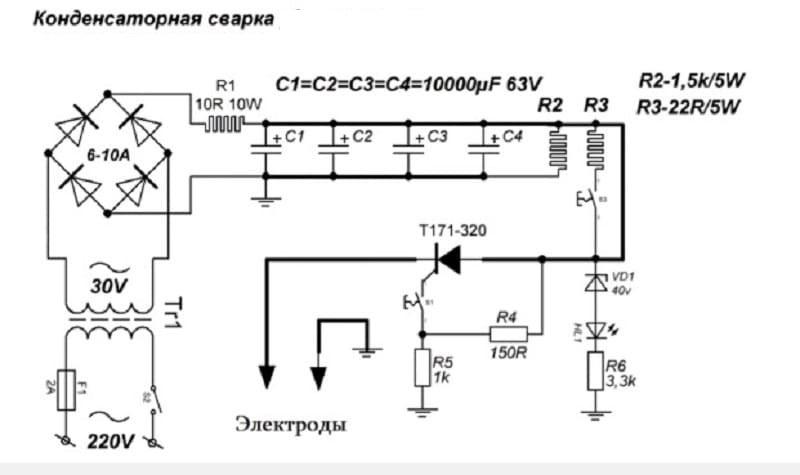

Работа подобных схем основана на следующем принципе:

- напряжение сети понижается трансформатором и выпрямляется с помощью диодного моста;

- выпрямленное напряжение накапливается на конденсаторе большой емкости, включенном в диагональ диодного моста;

- в цепь через тиристор подключаются рабочие электроды;

- при кратковременной подаче напряжения на управляющий электрод тиристора последний открывается, и конденсатор разряжается через электроды на место сварки.

Необходимо сильно прижать свариваемые поверхности с помощью струбцины и прикоснутся к ним электродами, нажав на кнопку разряда.

Схема при КС

Конденсаторная точечная сварка своими руками схема которой подбирается индивидуально, может содержать в себе батарею конденсаторов для увеличения емкости.

Применять подобную сварку можно для сваривания между собой и ремонта литиевых аккумуляторов, например, 18650.

Требования к конденсаторной сварке

Самодельный аппарат должен включать в себя как минимум два узла:

- источник импульсов;

- сварочный блок.

При этом желательно организовать регулировку сварочных режимов и защиту схемы. В домашних условиях при выполнении работ необходимо выполнять ряд условий. Основные моменты, на которые следует обратить внимание, следующие:

- обеспечение достаточной мощности давления и качественного контакта в момент воздействия импульса тока;

- гарантирование короткого промежутка времени (до 0,1с.) для разряда и максимально малого времени заряда конденсаторов и достаточной временной выдержки для остывания расплава;

- размер точки прикосновения электрода обязан быть в два раза больше самой тонкой из заготовок.

Конструкции контактного блока

У изготовленной конденсаторной сварки своими руками схема и описание могут быть разными, но контактный блок в основном одинаковый. Этот узел отвечает за фиксацию или перемещение по сварной плоскости рабочих электродов. В домашних условиях это простая фиксация при помощи различных зажимов или винтов. Ими же регулируется степень сжатия. Обычно один из электродов (нижний) закрепляется статично. Он имеет размеры: сечение – 5-8 мм, длину – 10-20 мм. Подвижный электрод крепится на верхней площадке и имеет горизонтальную степень свободы.

Особенности работы самодельного агрегата

Самодельная контактная сварка на конденсаторах должна обеспечивать стабильные параметры:

- величины тока импульса;

- входного напряжения;

- длительности подачи импульса;

- достаточную мощность для работы с заданным диаметром электродов.

Правильно собранный и отрегулированный аппарат не должен по своим характеристикам отличаться от заводских моделей. При производстве работ необходимо соблюдать технику безопасности и защиту от искр и ультрафиолета.

Конденсаторная сварка – незаменимая вещь в гараже любого радиолюбителя или автовладельца. Независимо от того, каким аппаратом пользоваться, самодельным или заводского производства, простота и качество работы будут только радовать.